最近、アクリル板でのレーザー加工の依頼が入るようになり、いくつか気づいたことがあります。これはレーザー加工機をお持ちの方には結構重要な事なので、注意すべき点をご紹介します。

くり抜かれたパーツが火災を引き起こす

レーザーカットして不要な穴の部分が下に落ち込んだ際、完璧に真下に落ちてくれればいいのですが、ある程度の高さがある分、落ちた衝撃で落下位置が不規則にズレてしまいます。その位置に今からレーザーが当たると落ちた不要パーツに当たってしまいます。

レーザーカットして不要な穴の部分が下に落ち込んだ際、完璧に真下に落ちてくれればいいのですが、ある程度の高さがある分、落ちた衝撃で落下位置が不規則にズレてしまいます。その位置に今からレーザーが当たると落ちた不要パーツに当たってしまいます。

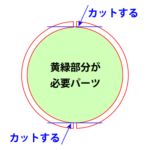

これが必要パーツの方もカット後にくり抜いてしまうデータになっているとその必要なパーツ自体もこのように焦げてしまう、という事になります。

重要なのはカット後の必要パーツだけではない

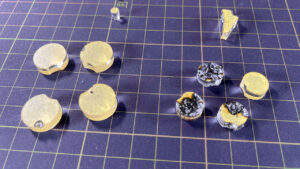

写真は必要パーツではない残骸パーツです。改めて見るとレーザーが当たる所の真下にくり抜いたパーツが落ちてしまったせいで、カット時のレーザー光線が当たって焦げてしまっていることがわかります。

写真は必要パーツではない残骸パーツです。改めて見るとレーザーが当たる所の真下にくり抜いたパーツが落ちてしまったせいで、カット時のレーザー光線が当たって焦げてしまっていることがわかります。

ではどうすれば防げるのか

高価な素材を使う以上、少しでも無駄は省きたい。やり方は色々考えられます。

- 元のカットデータを、不要なくり抜きのみのデータと最終の必要パーツのデータの2つに分けて作り、まず不要なくり抜きデータを加工。その後、落ちてしまったパーツを取り除き、最終の必要パーツのカットを行う。

ただし、これは必要パーツが落ちてしまった際にやはりレーザーが当たってしまい焦げる可能性がありるため、根本的な解決にはならない。  くり抜かれて落ちてしまわないように全てのパーツのパスをクローズドパスではなく、微妙なオープンパスにして、カット後に落ちてしまわないようにする。

くり抜かれて落ちてしまわないように全てのパーツのパスをクローズドパスではなく、微妙なオープンパスにして、カット後に落ちてしまわないようにする。

これはカット後のバリ取り作業が少し手間ですけれど。

1と2を組み合わせてやってみる

加工機の機能として、途中で一時停止が出来れば他の方法もあるとは思うのですが、私の使用しているレーザー加工機はそれが出来ないため、工夫と「経験」が必要となります。

結局どうしたかというと、1と2のやり方を組み合わせたのですが、万が一の火災にも備えて、加工中は不要パーツが燃えてしまわないかを目視で監視しながら、まずは不要パーツ部分のみの加工を行います。不要パーツはやはりレーザーで焦げますが、そこから火が出てしまわないかをしっかり見ます。

その後、不要パーツを取り除き、改めて必要パーツのカット作業をします。その際に必要パーツ同士が接近しすぎるとやはり次の加工のラインに落ちてしまうので、くり抜いてしまう場合はデータ間に十分なスペースを取る、もしくは落ちてしまわないように微妙なオープンパス状態にする、という事が大事です。

正解はないので経験値を積みながら工夫することが大事

最悪でも火災を起こしてはいけません。どこまでが火災にならないか・・・これはある程度の経験値を上げていくしかありません。今後も試行錯誤しながら行おうと思います。

もし、もっといいやり方があるよ、という方はぜひご教授ください!

コメント